Warmtebehandeling: waarbij het gegloeide glas wordt onderworpen aan een speciale warmtebehandeling waarbij het wordt verwarmd tot ongeveer 680 °C en daarna wordt afgekoeld.

Chemische versterking: Het glas wordt bedekt door een chemische oplossing die een hogere mechanische weerstand produceert. Chemisch - versterkt glas heeft vergelijkbare eigenschappen als thermisch behandeld glas.

Glas versterken

De snelheid van afkoeling heeft direct invloed op de sterkte van glas. Het regelmatige proces van koelen - of gloeien - floatglas resulteert in een langzame snelheid. Sterker glas kan worden geproduceerd door de koelsnelheid te veranderen. Twee soorten sterker glas zijn:

- Warmteversterkt glas

- Gehard glas

Warmteversterkt glas wordt sneller afgekoeld dan gewoon gegloeid glas. Gehard glas wordt op zijn beurt sneller gekoeld dan warmteversterkt glas. Een andere manier om glas te versterken is om meer dan één glas te gebruiken in de toepassing. Gelaagd glas bestaat uit twee of meer liter glas, verbonden door een laag kunststof.

In veel moderne gebouwen moet het glas zo sterk mogelijk zijn. Drie belangrijke redenen om glas te versterken zijn:

- Verhoog de windbelasting

- Verhoog de slagvastheid

- Thermische stress bestrijden

Architecten en ontwerpers moeten bij het kiezen van glas rekening houden met de kracht van wind op een gebouw of installatie. Wind zorgt ervoor dat glas afbuigt. Deze doorbuiging belast niet alleen het glas zelf, maar het hele beglazingssysteem: het raamwerk, pakkingen en afdichtingsmiddelen.

Slagvastheid hangt nauw samen met windbelasting omdat de wind zaken als hagelstenen, stof, kleine stenen en ander puin met zich meedraagt. Tijdens tornado's en orkanen draagt de wind veel grotere objecten mee.

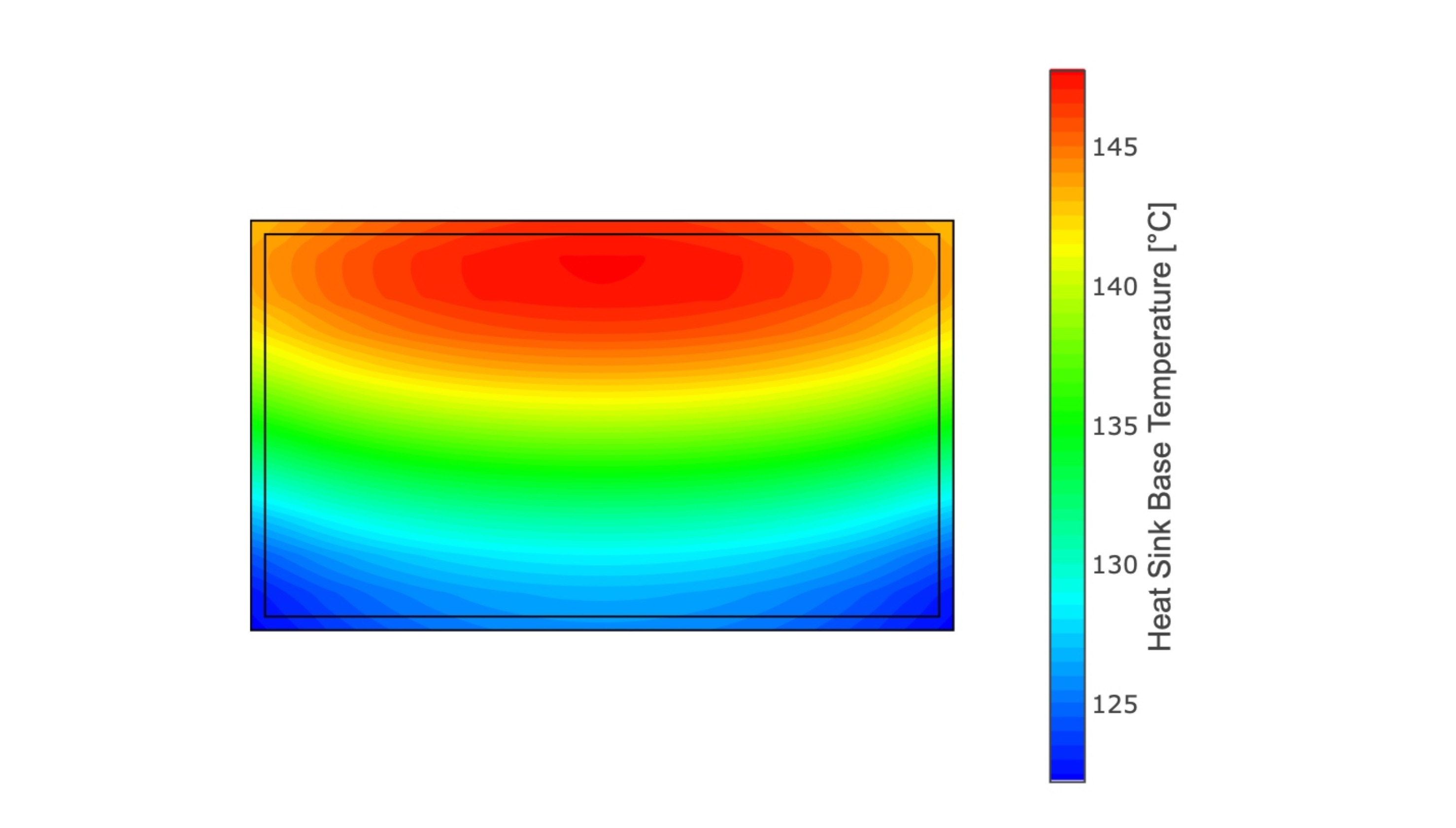

Naarmate glas opwarmt, zet het uit. Het middelste gedeelte van een lite wordt heter en zet sneller uit dan de randen. De spanningen aan de randen zijn meestal groter in het midden van elke rand en nemen af naar de hoeken toe. De onbalans belast de randen. Dit wordt thermische stress genoemd. De randsterkte van de lite bepaalt daarom in grote mate het vermogen om breken te weerstaan. Strakke randen bieden de grootste randsterkte. Dit is vooral cruciaal bij warmteabsorberend glas. Een goed ontworpen beglazingssysteem vermindert ook de druk op het glas.

Warmteversterkt glas wordt gemaakt door gegloeid glas gelijkmatig te verwarmen en vervolgens langzamer af te koelen dan gehard glas.

Kenmerken zijn onder meer:

- Is ongeveer twee keer zo sterk als gewoon gegloeid glas van dezelfde grootte en dikte.

- Is beter bestand tegen windbelasting en stoten dan gewoon gegloeid glas, maar minder goed bestand dan gehard glas.

- Breuken in grote, gekartelde stukken, vergelijkbaar met gegloeid glas.

Warmteversterkt glas wordt over het algemeen gebruikt in hoogbouw om het glas te helpen thermische stress te weerstaan. Het wordt ook gebruikt bij het maken van spandrelglas. Spandrelglas is obscuur glas dat wordt gebruikt in niet-zichtgebieden. Omdat warmteversterkt glas in grote gekartelde stukken breekt, kwalificeert het niet als een veiligheidsbeglazingsmateriaal. Alle bouwvoorschriften vereisen veiligheidsbeglazing voor douchedeuren, commerciële deuren en winkelpuien voor veiligheidsdoeleinden.

Glas krijgt aanzienlijke sterkte door te tempereren. Een lite van gehard glas is ongeveer vier keer sterker dan een lite van gegloeid glas van dezelfde grootte en dikte. Kenmerken zijn onder meer:

- Het enige kenmerk van het door het tempereren aangetaste gegloeide glas is de buig- of treksterkte:

- Tempereren verhoogt de treksterkte van glas.

- Hierdoor is gehard glas beter bestand tegen de krachten veroorzaakt door hitte, wind en impact.

- Tempereren verandert niet:

- De kleur, chemische samenstelling of lichttransmissie-eigenschappen van het gegloeide glas.

- De druksterkte (het vermogen van het glas om verbrijzelingskrachten te weerstaan)

- De snelheid waarmee het glas warmte geleidt en doorgeeft.

- De snelheid waarmee het glas uitzet bij verhitting.

- De stijfheid van het glas.

De belangrijkste redenen om gehard glas te gebruiken zijn:

- Gehard glas, wanneer gebroken, is ontworpen om te breken in kubusvormige deeltjes. Het kwalificeert daarom als een veiligheidsbeglazingsmateriaal.

- Gehard glas biedt een grotere sterkte tegen doorbuiging, en dus een betere weerstand tegen de kracht van de wind, dan warmteversterkt glas. Het is effectiever als het in een goed ontworpen, algemeen beglazingssysteem wordt geplaatst.

- Tempereren verhoogt het vermogen van glas om de impact van objecten die het gebouw kunnen raken te overleven. Wanneer gehard glas breekt, breekt het in kleine kubussen, waardoor de kans op ernstig letsel bij impact wordt verminderd.

- Tempereren verhoogt de randsterkte van een lite. Zo wordt gehard glas gespecificeerd wanneer ontwerpers hoge thermische spanningen verwachten.

Gehard glas wordt gemaakt door gegloeid glas gelijkmatig te verwarmen. Het glas kan van 1/8" tot 3/4" dik zijn. Het gegloeide glas wordt vervolgens snel afgekoeld door tegelijkertijd lucht gelijkmatig op beide oppervlakken te blazen. Dit staat bekend als luchtblussen. Snelle afkoeling verhoogt de compressiekrachten op het oppervlak en de spanningskrachten in het glas. Twee processen worden gebruikt om glas te temperen:

- Verticaal tempereren

- Horizontaal tempereren

Bij verticale tempereertangen wordt gebruikt om het glas aan de bovenrand te hangen. Het beweegt op deze manier verticaal door de oven. Bij horizontaal tempereren beweegt het glas door de oven op roestvrijstalen of keramische rollen. Van de twee processen komt horizontaal tempereren het meest voor. Gehard glas wordt geïdentificeerd door een permanent label, de bug genaamd, die in de hoek van elke geharde lite wordt geplaatst. Gehard glas kan niet worden gesneden, geboord of geboord. Deze processen moeten vóór het tempereren op het glas worden uitgevoerd.

Gelaagd glas, soms "lami" genoemd, wordt gemaakt door een laag polyvinylbutyral (PVB) tussen twee of meer glazen lites te plaatsen. De PVB kan helder of getint zijn en varieert vaak in dikte van .015" tot .090", maar kan zo dik zijn als .120" voor speciale toepassingen. De hele eenheid wordt vervolgens onder hitte en druk gesmolten in een speciale oven die een autoclaaf wordt genoemd. Het lamineerproces kan worden uitgevoerd op helder, getint, reflecterend, warmteversterkt of gehard glas. Kenmerken zijn onder meer:

- Wanneer gelaagd glas breekt, hechten de glasdeeltjes zich aan de PVB en vliegen of vallen ze niet. Bepaalde combinaties van glas- en PVB-diktes kwalificeren als veiligheidsbeglazingsmaterialen onder de gezondheids- en veiligheidsnormen die zijn vastgesteld door het American National Standards Institute (ANSI). Zo voldoet gelaagd glas met een .030 PVB-laag ingeklemd tussen twee stukken gegloeid glas van twee millimeter aan de minimumeis voor veiligheidsruiten.

Toepassingen-Naast veiligheidsbeglazing heeft gelaagd glas veel speciale toepassingen, waaronder geluidsreductie en beveiliging.

REFLEX Analytical introduceert een chemisch versterkingsproces voor glassubstraten in hun optische fabricagevermogen. De behandeling wordt bereikt door een chemische ionenuitwisseling op het oppervlak van een substraat. Na+ -K+ uitwisseling introduceert drukspanningen aan het oppervlak en deze spanningen fungeren als een effectief verhardingsmechanisme, waardoor de sterkte toeneemt en de gevoeligheid voor schade-initiatie afneemt. Hierdoor kan het glas worden gebruikt voor hogere niveaus van trekspanning, met sterktes die vergelijkbaar zijn met aluminiumlegeringen.

Met name op dit moment kan de buigsterkte van chemisch behandeld glas oplopen tot 100.000 psi (100 Ksi), wat bijna gelijk is aan de optische en mechanische eigenschappen van het zeer duurzame, maar duurdere optische saffiermateriaal dat qua hardheid de tweede is na Diamond en ongevoelig is voor water, de meeste zuren, alkaliën en agressieve chemicaliën. Er is een proces ontwikkeld waarvoor patent is aangevraagd om de buigsterkte te verhogen tot 150.000 psi (150 Ksi), wat de beoordeling van Sapphire van 108.000 psi (108 Ksi) ver zal overtreffen. Chemisch versterkt glas vertoont uitstekende mechanische, chemische en optische eigenschappen, wat een grote vooruitgang betekent in de glaswetenschapstechnologie.

Het chemisch behandelde glas heeft een transparantiebereik van UV via het zichtbare en in het infrarood. Hierdoor kunnen ontwerpers van wapensystemen geleidingsapparaten bedienen, of ze nu CCD, radiofrequentie, infrarood of lasergebaseerd zijn. De voorstanders van het materiaal benadrukken dat chemisch behandeld glas niet alleen voor gebruik in militaire toepassingen is. Het kan worden gebruikt in tal van toepassingen die taaiheid en optische helderheid vereisen. Het materiaal is ook nuttig voor viewports, beschermkappen en optica aan de voorzijde in vijandige omgevingen waarvan de elementen hoge temperaturen, hoge druk en vacuümomstandigheden kunnen omvatten. Minder veeleisende toepassingen zijn point-of-sale scannervensters die worden gebruikt in supermarkt- en retailscanners.

Aangepaste componenten worden aangemoedigd en zijn op aanvraag beschikbaar; Mechanische tekeningen met specificaties en toleranties zijn een vereiste.

Productie

Gehard glas wordt gemaakt van gegloeid glas via een thermisch tempereringsproces. Het glas wordt op een roltafel geplaatst en door een oven gehaald die het verwarmt boven het gloeipunt van ongeveer 720 °C. Het glas wordt vervolgens snel afgekoeld met geforceerde luchtstromingen terwijl het binnenste gedeelte gedurende een korte tijd vrij blijft om te stromen.

Een alternatief chemisch proces omvat het dwingen van een oppervlaktelaag van glas van ten minste 0,1 mm dik in compressie door ionenuitwisseling van de natriumionen in het glasoppervlak met de 30% grotere kaliumionen, door onderdompeling van het glas in een bad van gesmolten kaliumnitraat. Chemische verharding resulteert in een verhoogde taaiheid in vergelijking met thermische harding en kan worden toegepast op glazen objecten met een complexe vorm. [1]

[touchscreen:bewerken] Voordelen

De term gehard glas wordt over het algemeen gebruikt om volledig gehard glas te beschrijven, maar wordt soms gebruikt om warmteversterkt glas te beschrijven, omdat beide typen een thermisch 'hardingsproces' ondergaan.

Er zijn twee hoofdtypen warmtebehandeld glas, warmteversterkt en volledig gehard. Warmteversterkt glas is twee keer zo sterk als gegloeid glas, terwijl volledig gehard glas meestal vier tot zes keer zo sterk is als gegloeid glas en bestand is tegen verwarming in magnetrons. Het verschil is de restspanning in de rand en het glasoppervlak. Volledig gehard glas in de VS is over het algemeen hoger dan 65 MPa, terwijl warmteversterkt glas tussen 40 en 55 MPa ligt.

Het is belangrijk op te merken dat hoewel de sterkte van het glas de doorbuiging niet verandert, sterker zijn betekent dat het meer kan afbuigen voordat het breekt. [touchscreen:bronvermelding nodig] Gegloeid glas buigt minder af dan gehard glas onder dezelfde belasting, al het andere is gelijk.

[touchscreen:bewerken] Nadelen

Gehard glas moet op maat worden gesneden of op vorm worden gedrukt voordat het wordt uitgehard en kan niet opnieuw worden bewerkt nadat het is uitgehard. Het polijsten van de randen of het boren van gaten in het glas wordt uitgevoerd voordat het hardingsproces begint. Door de gebalanceerde spanningen in het glas zal schade aan het glas er uiteindelijk toe leiden dat het glas in miniatuurgrote stukken uiteenvalt. Het glas is het meest gevoelig voor breuk door schade aan de rand van het glas waar de trekspanning het grootst is, maar verbrijzeling kan ook optreden bij een harde impact in het midden van de ruit of als de impact geconcentreerd is (bijvoorbeeld het glas raken met een punt). Het gebruik van gehard glas kan in sommige situaties een veiligheidsrisico vormen vanwege de neiging van het glas om volledig te breken bij een harde impact in plaats van scherven in het raamkozijn achter te laten[2].

Wat is chemisch tempereren?

Chemisch tempereren is een oppervlaktebehandeling die wordt uitgevoerd onder glasvochtovergang, wanneer glazen in een bad worden gedompeld met gesmolten kaliumzout bij een temperatuur boven 380 [touchscreen: graden] C. Er vindt een uitwisseling plaats tussen de kaliumionen in het zout en de natriumionen op het oppervlak van het glas. De introductie van kaliumionen groter dan de natriumionen leidt tot restspanning, die wordt gekenmerkt door een samengeperste spanning op het oppervlak die wordt gecompenseerd door spanningsspanning in het glas.

Chemisch tempereren moet worden overwogen in de volgende situaties:

Wanneer de glasdikte minder dan 2,5 mm is (het is erg moeilijk om glas van deze dunheid thermisch te temperen);

wanneer glas met complexe buig- of maateigenschappen niet met thermische apparatuur kan worden gehard;

wanneer een mechanische weerstand nodig is die beter is dan die welke kan worden verkregen met thermisch tempereren (bijvoorbeeld in speciale industriële of architecturale toepassingen);

wanneer een slagvastheid vereist is die groter is dan die welke met traditionele thermische temperering kan worden verkregen;

wanneer er een hoge optische behoefte is en er geen vervorming van het glasoppervlak kan worden getolereerd (bijvoorbeeld voor industriële en motorische toepassingen).

Eigenschappen

Chemisch gehard glas kan worden gevormd met een speciale chemische samenstelling, zoals natrium-calciumglas. Het kan beginnen vanaf een dikte van 0,5 mm en kan tot 3200 x 2200 mm meten.

Verschillende waarden kunnen worden verkregen, afhankelijk van de cycluslengte en temperatuur, en kunnen worden geselecteerd op basis van speciale projectvereisten en de omstandigheden waaronder het glasartikel zal worden gebruikt. Chemisch gehard glas kan worden gesneden, geslepen, geboord, gevormd en versierd.