フラットで壊れやすいタッチは、タッチスクリーンテクノロジー時代の初めほど需要がなくなりました。特に消費者部門では、現在、柔軟で耐久性のある製品に多くの重点が置かれています。

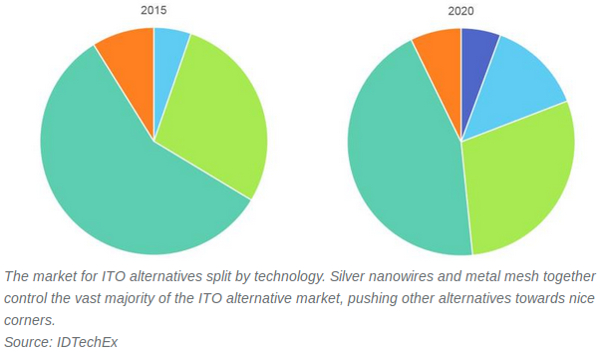

タッチスクリーン技術は現在、既存の酸化インジウムスズ(ITO)からグラフェンや銀ナノワイヤー(AgNW)などの他の材料への急速な変化を遂げています。私たちのブログでは、言及されたテクノロジーについてすでに何度も報告しています。その理由を簡単に説明します。

柔軟性が切り札

ITOからシルバーナノワイヤーへの切り替えは、新しい材料が(ITOとは対照的に)超柔軟であるためです。これは、柔軟な設計のディスプレイアプリケーションで特に顕著です。これにより、タッチアプリケーションのメーカーはまったく異なる設計オプションを提供します。周りを見回すと、現在の製品デザインにも柔軟なディスプレイが含まれる場合が多いことがわかります。

もちろん、ITOから材料を変更する理由は他にもあります。銀はこれまでで最も導電性の高い材料であるため、大面積のタッチスクリーン(20インチモニターなど)を作成する場合に適しています。この規模では、特にマルチタッチアプリケーションにおいて、高い導電率は高速応答時間に不可欠な要素です。たとえば、フィルムベースの透明な導体がラップトップやスマートフォンで使用されている場合、より薄く、より軽く、より耐久性のあるタッチスクリーンを作成することが可能です。より高い転送速度はまた、より明るいディスプレイとより長いバッテリー寿命を保証します。

コスト削減

ITO以外のタッチスクリーン技術の大きな理由はインジウムの高価格であると言っても、新しいことは何も言っていません。

- ITOは比較的高価です。

-製造プロセスはコストがかかります。ITOは通常、高真空下でガラスやプラスチックフィルムなどの適切な基板に適用されます。

-そして、最終的な材料は脆くて柔軟性がないため、柔軟な基板を扱うときに問題が発生します(冒頭で報告したように)。

AgNWとITOのコストを直接比較する機会があれば、銀ナノワイヤーベースのタッチスクリーンのコストは、ITOベースのソリューションの製造コストをわずかにまたは大幅に下回っていることがわかります。

このトピックにもっと興味がある場合は、RSSフィードを購読してください。私たちのブログでは、さまざまなタッチスクリーンテクノロジーとその長所と短所について定期的に報告しています。