Les appareils électrochromes (ECD) présentent des changements optiques réversibles dans la plage visible dès qu’ils sont exposés à une charge électrique.

Ils sont au centre d’intérêt dans divers domaines d’application. Ils peuvent être utilisés, par exemple, comme fenêtres « intelligentes » dans les bâtiments, les véhicules, les avions ainsi que pour l’information et la publicité. Ils sont des candidats attrayants lorsqu’il s’agit de l’utiliser comme écran de type papier, car ils sont fabriqués à la fois de matériaux minces et flexibles avec une faible consommation d’énergie et un temps de réponse rapide.

OTI à remplacer

Les dispositifs électrochromes ont jusqu’à présent eu une limitation importante. Jusqu’à présent, il était nécessaire d’utiliser l’oxyde d’indium-étain (ITO) relativement coûteux comme électrodes transparentes. En raison de l’utilisation et du processus de fabrication de l’ITO, son utilisation dans le domaine des applications de dispositifs flexibles sur des substrats à base de plastique n’était pas possible à l’origine.

L’Université technique du Danemark développe un nouveau procédé de fabrication

Cependant, l’Université technique du Danemark a développé un processus de fabrication fondamentalement nouveau et simplifié qui élimine le besoin de processus de production précédemment utilisés et représente une étape importante vers la production de DCE R2R sans matériaux fragiles tels que l’ITO.

Méthode de fabrication fondamentalement nouvelle

En septembre dernier, un rapport détaillé de cette nouvelle méthode de fabrication a été publié dans l’Advanced Materials Journal sous le titre From the Bottom Up – Flexible Solid State Electrochromic Devices. L’URL mentionnée dans notre source est une référence à l’article.

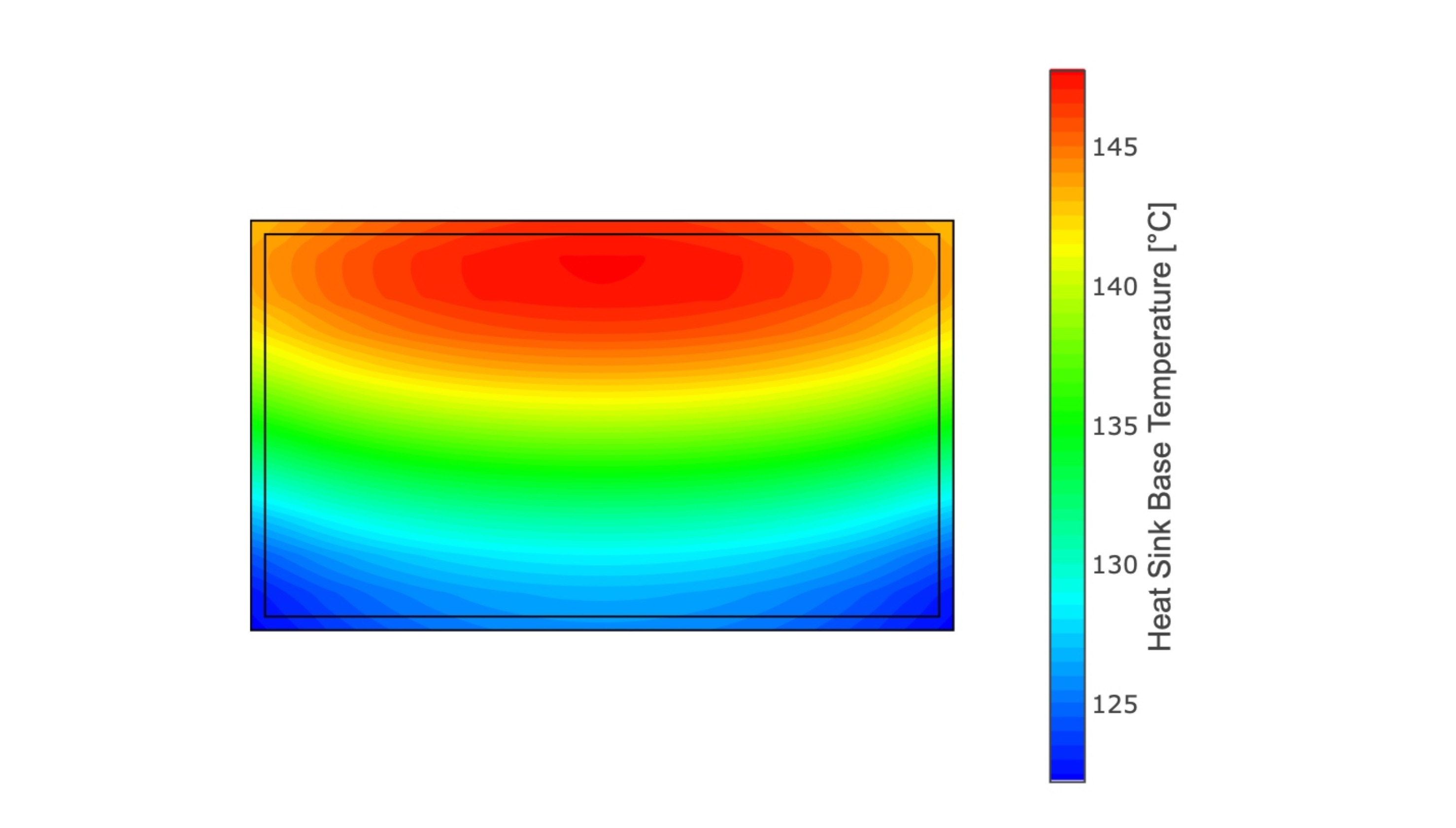

L’un des auteurs, Frederik C. Krebs, souligne que la version actuelle du processus de fabrication développé par son équipe avec des électrodes de grille ITO et sans vide nécessite encore une optimisation supplémentaire afin d’obtenir la même qualité de transmission optique que l’ITO utilisé jusqu’à présent.